昇華転写に求めるもの・資材

転写紙の選定

転写紙の性能としては、転写効率、乾燥性、にじみ、耐コックリング性能などがあげられます。

乾燥性と転写効率は相反する性能で、双方のバランスに主眼を置くタイプもあります。

転写紙のインク受理層の種類として、大別すると糊付と糊無しがあります。

糊付とは主に平面の機械でプレス時に、熱溶解性の糊材で生地と転写紙を剥がせる範囲に接着させる事を目的としています。これは主にプレス後の生地の縮みによる転写ずれ(ゴースト)を防ぐ目的です。

縮みの強い生地に対しては転写する面積に注意が必要です。海外製のロールタイプ転写機の中にも、糊付を推奨しているケースもあります。糊付転写紙の中には糊材の影響でにじみを起こしやすい物もあり、注意が必要です。

対して糊無しは接着させることをせず、主にロールタイプの転写機で使用されます。インクを受理させる方式で、膨潤タイプと多孔質タイプとに分かれます。

膨潤タイプは塗工材にインクが着弾した状態でゲル化し、その後乾燥に移ります。よって乾燥時間が掛かります。安定のために出力後1日寝かしてからプレス加工することが多いです。最近の塗工材はかなり改善されてきています。

一方多孔質タイプは塗工材に多孔質の鉱物を混ぜ込み、インクが着弾した瞬間に穴の中に誘い込み、表面乾燥を促進させる効果があります。種類にもよりますが、出力後1時間程度でプレス加工可能です。

現在高速出力が進み、多孔質タイプの選択が多くなりました。

ロールタイプのプレスにおいて、別表の図にあるようにプレスに投入した段階で起きるトラブルも多くあります。加熱時に染料が裏に透過して起こす例を図示してあります。紙質やバックコートの問題です。

昇華転写出力でトラブルを起こしやすいのが、コックリング対策です。同じインク量を吐出しても種類によって大きく異なります。コックリング対策のために、標準プリンターに若干の改造を施すケースもあります。

さらに出力がうまく出来たかに見えても、転写工程でトラブルを起こす場合もあります。巻き取りも含めて経験が必要な部分です。

ロール転写機では出力転写紙をテンションコントロールしながら投入するのですが、プリンターにも言えますが機械側に能力がないと厚く高価な紙を使用しなければならないケースも散見します。

ロールで加工するばかりでなく、1枚単位の追加オーダー時に、カットした転写紙を投入することも多く、テンションコントロール無し(枚葉手差し)でも皺を起こしにくい転写紙がほしくなります。

転写紙のベースとなる紙質やバックコート、吐出した直後のインク保持、乾燥、プレス時のインク離れ(転写効率)などチェックすべき項目は多いです。

現状販売されている紙の中には、明らかに転写紙製造時の不良と思えるものが散見されます。コーティングむら、傷、製造時の含水率管理、幅、流れ方向の延びの違い、これらを出力や転写時に原因を切り分け特定する技量も必要になってきます。

アンダーペーパーの選定

アンダーペーパーは転写工程で、生地の裏側から抜け出た昇華ガスが、機械のベルト表面に移行するのを制限する役割を持っています。

別表で例を挙げていますが、のぼりの裏抜けや、メッシュ生地、オーガンジー等のスケスケの生地にはガスバリア性の高い紙が必要です。又、完全に昇華ガスを遮蔽してもきれいな転写は得られません。

薄くしなやかな紙は万一若干の皺が入っても生地に影響を与えない事も多いです。

補足・プリンター環境

プリンターのインクは温度により粘度が大きく変化します。小さなドットを打ち込むには温度、湿度が上がりすぎたり下がりすぎると安定しにくくなります。可能な範囲で気を使いたいところです。

紙も製造段階で調湿されていますが、湿度変化で延びが変わります。送り補正に変化が現れることも多くあります。雨降りは特に注意が必要です。

含水率が常々変化していると、転写時の色の変化にも現れます。古今東西、昇華転写は湿度で色が変化すると言う話は、解決する手法も残されています。

転写工程における転写紙、アンダーペーパーのトラブルの一例

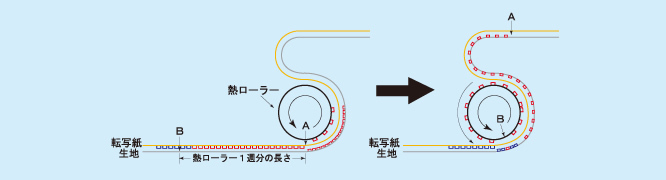

転写紙に問題がある場合

A点で転写紙を裏抜けし、熱ローラーに付着した染料が1周して、B地点で再度、転写紙の裏側から通り抜け、生地に再昇華を起して「ゴースト」となる。

乾燥の速さで採用されている紙で、濃い色を出そうとしたり、裏抜けさせようとしたりすると、この問題が発生します。

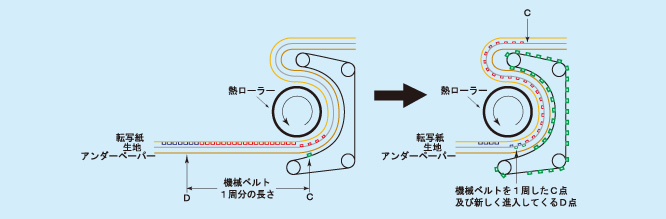

アンダーペーパーに問題がある場合

C点で始まった昇華ガスがアンダーペーパーを通り抜けて機械ベルトへ沈着。

1周して、再加熱後アンダーペーパーを通り抜け、D点の新しい生地の裏側部分に再昇華を起して「ゴースト」となる。

きれいな裏抜けを求めると、わずかながらの機械ベルトの汚れは必須だが、再昇華は食い止めなければならない。

温度を上げたり、処理時間を長くしたり、インク量を増やしたりすると、この問題が発生します。